Маргарин өндүрүү эки бөлүктөн турат: чийки затты даярдоо жана муздатуу жана пластификациялоо. Негизги жабдууларга даярдоо цистерналары, HP насосу, вотатор (сырылып алынган жылуулук алмаштыргыч), пин ротордук машина, муздаткыч, маргарин толтуруучу машина жана башкалар кирет.

Мурунку процесс мунай фазасы менен суу фазасынын аралашмасы, май фазасы менен суу фазасын өлчөө жана аралаштыруу эмульсиясы, акыркы процесске материалды азыктандыруу үчүн даярдоо. Акыркы процесс - үзгүлтүксүз муздатуу пластификациялоо жана продуктуну таңгактоо.

Маргариндин чийки затын даярдоо процесси 1-сүрөттө көрсөтүлгөн:

1. Кычкыл сүт

Кээ бир маргарин формуласы сүт кошуу үчүн, сүт кислотасы бактериялары ачытуудан кийин сүт, табигый каймактын даамын окшош чыгарышы мүмкүн, ошондуктан фабрика ачытылган сүт менен сууну аралаштырат.

2.Суу аралаштыруу

Маргариндин формуласындагы суу жана сууда эрүүчү кошумчалар, мисалы, кычкыл сүт, туз, консерванттар ж.б. суу фазасына аралаштыруу жана өлчөөчү резервуарга белгиленген пропорцияда аралаштыруу жана аралаштыруу үчүн кошулат, ошентип суу фазасы компоненттери бирдиктүү эритмеде эрийт.

3.Мунай фазасын аралаштыруу

Ар кандай спецификациядагы чийки май адегенде май аралаштыргычка белгиленген пропорция боюнча аралаштырылат, андан кийин эмульгатор, антиоксидант, майда эрүүчү пигмент, майда эрүүчү целлюлоза ж.б. пропорцияга ылайык мунай фазасын өлчөөчү резервуар менен аралаштырып, бир тектүү мунай фазасын түзүү үчүн аралаштырышат.

4. Эмульсия

Маргариндин эмульгациялык максаты - суулуу фазаны май фазасында бир калыпта жана туруктуу дисперстүү кылуу, ал эми суу фазасынын дисперстик даражасы продукциянын сапатына чоң таасирин тийгизет. Маргариндин даамы суу фазасынын бөлүкчөлөрүнүн өлчөмү менен тыгыз байланышта болгондуктан, микроорганизмдердин көбөйүшү суу фазасында ишке ашат, жалпы бактериялардын өлчөмү 1-5 микрон, ошондуктан 10-20 микрон же андан азыраак диапазон бактериялардын таралышын чектей алат, ошондуктан суунун фазасынын дисперсиясы өтө жакшы, суунун фазасынын бөлүкчөлөрү өтө кичине болсо, маргарин даамын жоготот; Дисперсация жетишсиз, суунун фазасынын бөлүкчөлөрү өтө чоң, маргаринди бузуп метаморфизмге алып келет. Маргариндеги суу фазасынын дисперсиясынын даражасы менен продуктунун табиятынын ортосундагы байланыш болжол менен төмөндөгүдөй:

| Суу тамчысынын өлчөмү (микрометр) | Маргариндин даамы |

| 1ден аз (суу фазасынын болжол менен 80-85%) | Оор жана азыраак даамы |

| 30-40 (суу фазасынын 1% дан азы) | Даамы жакшы, чирийт |

| 1-5 (суу фазасынын болжол менен 95%) | Даамы жакшы, чирип кетүү оңой эмес |

| 5-10 (суу фазасынын болжол менен 4%) | |

| 10-20 (суу фазасынын болжол менен 1%) |

Бул эмульсификация операция дисперсиялык талаптардын белгилүү бир даражага жетиши керек экенин көрүүгө болот.

Суу фазасын жана май фазасын мурунку фаза менен өз-өзүнчө жана бирдей аралаштыруунун максаты май менен суунун эки фазасын эмульсиялоо жана аралаштыруудан кийин бүт эмульсиянын бирдей консистенциясын камсыз кылуу болуп саналат. Emulsification аралаштыруу болуп саналат, операция көйгөйү 50-60 градус, суу фазасы ченеген мунай фазасына кошулат, механикалык аралаштыруу же насостук цикл аралаштыруу, суу фазасы толугу менен мунай фазасында чачырап, латекс пайда болот. Бирок латекс суюктуктун бул түрү абдан туруксуз болуп саналат, токтотуу оюн аянтчасында май жана суу бөлүү көрүнүшү боюнча болушу мүмкүн.

Аралаш эмульсия жеткирилгенден кийин муздатуу жана пластификациялоо процесси продукт таңгакталганга чейин жүргүзүлөт.

Ийкемдүү маргарин продуктусун алуу үчүн эмульсияны муздатуу жана пластмассалаштыруу керек. Азыркы учурда, ал негизинен жабык үзгүлтүксүз өчүрүү пластификациялоочу шайманды, анын ичинде вотаторду же кыркылган жер үстүндөгү жылуулук алмаштыргычты (А бирдиги), пин ротордук машинаны же камыргыч машинаны (C бирдиги) жана эс алуу түтүгүн (В бирдиги) кабыл алат. Технологиялык процесс 2-сүрөттө көрсөтүлгөн:

Бул жабдуулардын топтому төмөнкүдөй мүнөздөмөлөргө ээ:

1. Жогорку басымдагы герметикалык үзгүлтүксүз иштөө

Алдын ала аралаштырылган эмульсия добуш берүүчү үчүн жогорку басымдагы насос аркылуу өчүрүү цилиндрине берилет. Жогорку басым бүтүндөй бирдиктеги каршылыкты жеңе алат, андан тышкары жогорку басым менен иштөө продуктуну жука жана жылмакай кыла алат. Жабык иштөө эмульсияга аралашкан суунун өчүшүнө жана конденсацияланышына байланыштуу абанын жана абанын алдын алат, продукциянын ден соолугуна талаптарды камсыздай алат, муздаткычтын жоготууларын азайтат.

2. Өндүрүү жана эмульсия

Эмульсияны тез муздатуу үчүн аммиак же фреон менен вотатордо өчүрүлөт, андыктан майда кристаллдык бөлүкчөлөр, жалпысынан 1-5 микрон, даам назик болот. Мындан тышкары, добуш берүүчүдөгү айлануучу валдагы кыргыч цилиндрдин ички дубалы менен тыгыз байланышкан, ошондуктан иштеп жаткан кыргыч ички дубалга жабышкан кристаллдашууну үзгүлтүксүз кырып гана тим болбостон, эмульсияны дисперстүү кылып да жасай алат. тондун эмульсиялоо талаптары.

3. Камыртуу жана коюудан тазалоо (пиндик ротордук машина)

Добуш берүүчү тарабынан муздатылган эмульсия кристаллдаша баштаганына карабастан, ал дагы эле белгилүү бир убакыт аралыгында өсүш керек. Эгер эмульсия тынч абалда кристаллдаса, анда катуу липиддик кристаллдардын тармагы пайда болот. Натыйжада муздатылган эмульсия пластикасы жок абдан катуу массаны пайда кылат. Демек, белгилүү бир пластикалык касиети бар маргарин продуктуларын алуу үчүн, коюуланууну азайтуу эффектине жетүү үчүн, эмульсия жалпы тармактык структураны түзө электе тармактын структурасын механикалык жол менен бузуу керек. Камыртуу жана коюудан тазалоо негизинен пин ротордук машинада жүргүзүлөт.

А бирдиги (добуш берүүчү) чындыгында кыргычты муздаткыч түзмөк. Эмульсия жабык А агрегатына (вотатор) жогорку басымдагы насос аркылуу куюлат. Материал муздаткыч цилиндр менен айлануучу валдын ортосундагы канал аркылуу өтөт жана муздатуу чөйрөсүн өчүрүү менен материалдын температурасы тез төмөндөйт. Валдын бетине эки катар кыргычтар тизилген. Добуш берүүчүнүн ички бетинде пайда болгон кристаллдар ар дайым жаңы муздаткыч бетти ачып, эффективдүү жылуулук өткөрүүнү камсыз кылуу үчүн жогорку ылдамдыктагы айлануучу кыргыч тарабынан сүртүлөт. Эмульсия кыргычтын таасири астында таркатылышы мүмкүн. Материал А агрегатынан (вотатор) өткөндө температура 10-20 градуска чейин төмөндөйт, бул майдын эрүү температурасынан төмөн. Мунай кристаллдаша баштаганы менен, али катуу абалга келе элек. Бул учурда эмульсия муздатуу абалында болот жана ал коюу суюктук болуп саналат.

А бирдигинин (добуш берүүчү) айлануу огу көңдөй. Иш учурунда, 50-60 градус ысык суу айлануу огунун борборуна куюлат кристаллдашуу байланган жана огунда айыгып алдын алуу жана бөгөт коюу.

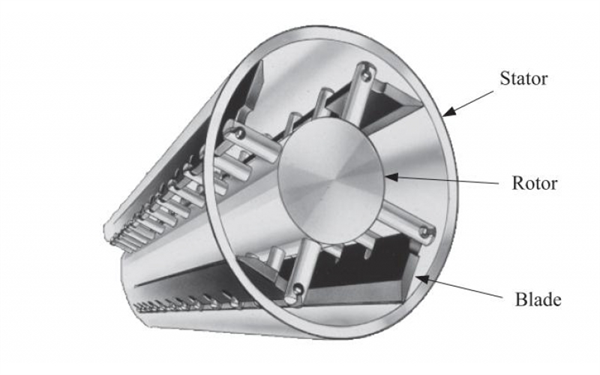

C бирдиги (пин ротордук машина) жогорудагы сүрөттө көрсөтүлгөндөй камыр жууручу жана коюудан тазалоочу түзүлүш. Айлануучу валга эки катар металл болттор орнотулган, ал эми цилиндрдин ички дубалына валдагы металл болттор менен тепкичтелип, бири-бирине тийбей турган бир катар туруктуу металл болттор орнотулган. Вал жогорку ылдамдыкта айланганда, валдагы металл болттор бекитилген металл болттордун боштугунан өтүп, материал толук жуурулат. Бул иш-аракет астында, ал кристаллдардын өсүшүнө өбөлгө түзөт, кристаллдык тармак структурасын бузуп, үзгүлтүксүз кристаллдарды пайда кылат, консистенцияны азайтат жана пластикалыкты жогорулатат.

C бирдиги (пин ротор машинасы) супер суук түндө гана күчтүү камыр эффектин ойнойт, ошондуктан ал жылуулукту сактоону гана талап кылат жана муздатууга муктаж эмес. Кристалдашуу ысыктыгы бөлүнүп чыкканда (болжол менен 50ККАЛ/КГ) жана жууруп сүрүлүүдөн пайда болгон жылуулук C бирдигинин (пин роторунун машинасы) разряд температурасы берүү температурасынан жогору болот. Бул учурда, кристаллдашуу болжол менен 70% аяктады, бирок ал дагы эле жумшак. Акыркы продукт экструзия клапан аркылуу бошотулат, ал белгилүү бир убакыт өткөндөн кийин катуу болуп калат.

Маргарин С агрегатынан (пин ротордук машина) жөнөтүлгөндөн кийин, аны белгилүү бир температурада жылуулук менен иштетүү керек. Жалпысынан алганда, продукт 48 сааттан ашык эрүү чекити төмөн 10 градус температурада жайгаштырылат. Бул дарылоо бышыруу деп аталат. Бышырылган продукты колдонуу үчүн түздөн-түз тамак-аш комбинатына жөнөтүлүшү мүмкүн.

Посттун убактысы: 2022-жылдын 14-октябрына чейин